Epoxidharz-Bodenbeschichtung in der Industrie: abgesandet, rutschhemmend, nachhaltig

Die Wahl der richtigen Bodenbeschichtung ist für die Effizienz und Langlebigkeit eines Industriebodens entscheidend. Eine hervorragende Option, die sowohl zukunftsfähig als auch robust und rutschhemmend ist, ist eine mit Quarzsand abgesandete, nachhaltige Epoxidharz-Bodenbeschichtung.

In diesem Referenzbericht erfahren Sie, wie der Boden in einer Produktionshalle mit einem Zwei-Schichten-System aus biobasiertem Epoxidharz beschichtet wurde.

Projektbeschreibung

Bei dem zu beschichteten Boden handelt es sich um eine Teilfläche in einer Produktionshalle. Die Fläche befindet sich direkt im Eingangsbereich und vor dem Rolltor zur Halle. Durch das Befahren mit Hubwagen und Staplern wird der Boden stark mechanisch belastet. Außerdem wirkt in den regenreichen Monaten Nässe und Schmutz auf den Boden ein.

Das Objekt bot keine besondere Herausforderung. Es handelt sich um eine leicht zugängliche, quadratische Fläche, mit einem unbearbeiteten, sauberen Boden aus Betonestrich. Die Bodenbeschichtung soll den Zweck erfüllen, den Untergrund vor mechanischen und chemischen Belastungen zu schützen und dazu rutschhemmend wirken und so die Sicherheit für Mitarbeitende, Dienstleister und andere Personen gewährleisten.

Das Beschichten fand im laufenden Betrieb statt und musste somit zügig und ohne Störung von statten gehen.

Es wurde das Bodenbeschichtungssystem von ORGANIC POLYMER eingesetzt, bestehend aus OP-Primer 001 und OP-Coat 100.

Ort:

Produktionshalle

Größe:

30 m² große Fläche

Untergrund:

Unbearbeiteter Betonestrich

Grundierungsmenge:

0,25 kg/m²

Beschichtungsmenge:

0,8 kg/m²

Quarzsand-Körnung:

0,4 – 0,8 mm

2K-Epoxidharz als Industrieboden: Vorbereiten des Untergrunds

Die Grundierung OP-Primer 001 haftet hervorragend auf mineralischen Materialien wie Betonestrich und ist sowohl für verölte als auch nasse Untergründe (Bodenfeuchte > 4%) geeignet.

Der Untergrund der Produktionshalle war in einem sehr guten, unbearbeiteten Zustand – frei von Ölen, Fetten oder alten Beschichtungsresten. Er wies keine losen Teile oder Unebenheiten auf. Leichte Verschmutzungen konnten mit einem Industriestaubsauger entfernt werden.

Grundieren mit OP-Prime 001: Eine 2K-Epoxidharz-Grundierung

Der Betonestrich wurde im ersten Beschichtungsvorgang mit der Grundierung OP-Primer 001 beschichtet. Die Vorteile einer Grundierung: eine optimale Haftfläche für die Beschichtung und Sicherheit, dass kein Material in den Untergrund eindringt.

OP-Primer 001 ist eine transparente 2K-Grundierung und besteht somit aus Harz und Härter, die zunächst in einem sauberen Behälter mit einem Quirl vermengt wurden. Die angemischte Grundierung wurden dann in einen sauberen Behälter umgefüllt und erneut mit dem Quirl gemixt.

Die Grundierung wurde dann zunächst entlang der Flächenränder vergossen und mit einer einem Abziehe zur Mitte hin dünn verteilt, bis die gesamte Fläche benetzt war.

Um eine ebenmäßige und dünne Schicht zu schaffen, wurde die Grundierung mit einer fusselfreien Rolle gründlich im Raum verrollt.

Absanden mit Quarzsand: So wird der Boden stärker rutschhemmend

Da der Bereich der Produktionshalle besonders in den regenreichen Monaten von Nässe und Schmutz betroffen ist, sollte mit Hilfe einer rutschhemmenden Bodenbeschichtung die Sicherheit für Mitarbeitende, Dienstleister und andere Personen erhöht werden.

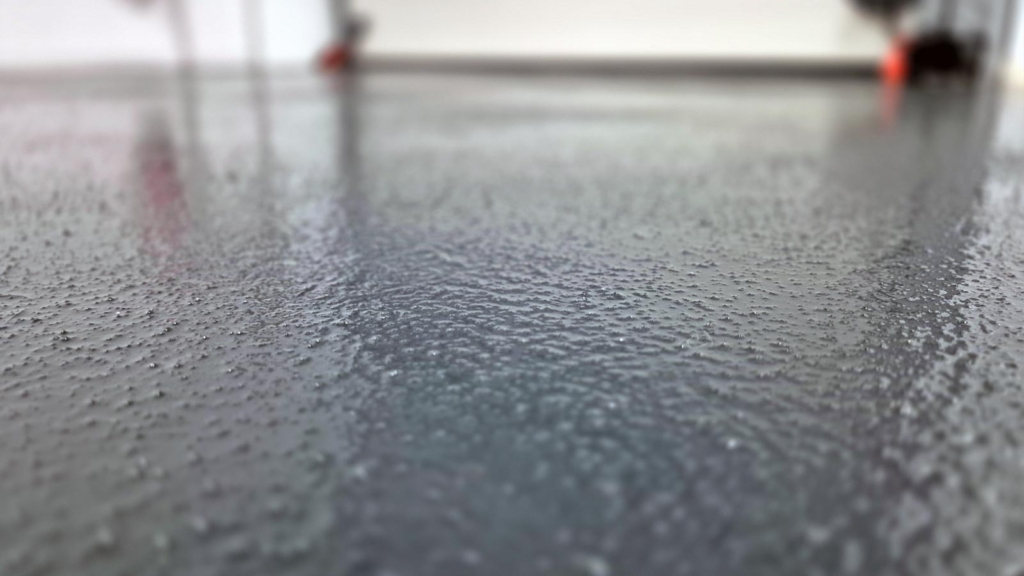

Um die gewünschte Rutschhemmung zu erzielen, wurde die noch nasse Grundierung mit Quarzsand bestreut. Es kam Quarzsand mit der Körnung 0,4 – 0,8 mm zum Einsatz.

In den folgenden Stunden hat sich OP-Primer 001 selbst nivellierende und konnte nach knapp drei Stunden überbeschichtet werden.

2K-Epoxy-Beschichtung in der Industrie: mit OP-Coat 100 beschichten

Bevor die Beschichtung auf die abgesandete Grundierung aufgetragen werden konnte, musste der überschüssige Quarzsand entfernt werden. Dafür würde der Boden mit einem Besen gekehrt.

Die Beschichtung OP-Coat 100 besteht wie OP-Primer 001 aus den zwei Komponenten Harz und Härten und wurde bereits bei der Herstellung in Anthrazitgrau (ca. RAL 7016) pigmentiert. Um das Epoxidharz anzumischen, kamen Harz und Härter in einen sauberen Behälter und wurden verquirlt. Dann wurde die Masse umgetopft und noch einmal mit dem Quirl gemixt.

Dann startete der eigentliche Beschichtungsvorgang. OP-Coat 100 wurde auf den Untergrund gegossen und mit einem Abzieher mit Gummilippe gleichmäßig und sehr dünn auf der abgesandeten Grundierung verteilt. Im zweiten Schritt kam eine fusselfreie, Kurzflorrolle zum Einsatz und die Beschichtung wurde dünner und gleichmäßige ausgerollt.

Nach acht Stunden war die Beschichtung gehärtet und betretbar. Nach 24 Stunden konnte der Boden leicht belastet und nach sieben Tagen chemisch und mechanisch voll belastbar werden.

Letzte Schritte

Um ein ansprechendes Gesamtbild zu erschaffen, wurde der Übergang zwischen Boden und Wand mit einer Silikonfuge versiegelt und eine Fußleiste angebracht.

Das Ergebnis

Die Bodenbeschichtung aus abgesandtem, nachhaltigem Epoxidharz erfüllt ihre Funktion und sorgt für eine ansprechende Oberfläche. Auf dem zuvor unbearbeiteten Betonestrich ist eine rutschhemmende, hygienische und leicht zu reinigende Oberfläche entstanden.

Neugierig geworden?

Dann lernen Sie unsere Produkte kennen – im Gespräch, als Muster oder direkt im Projekt.

FAQ

Was ist eine 2K-Epoxid-Bodenbeschichtung?

Eine 2K-Epoxid-Bodenbeschichtung besteht aus zwei Komponenten: einem Harz und einem Härter. Durch das Vermischen der beiden Komponenten entsteht das Epoxidharz, welche als Bodenbeschichtung eine widerstandsfähige und langlebige Oberfläche ergibt und somit die ideal für stark beanspruchte Bereiche wie Industrie- bzw. Produktionshallen ist. Die biobasierte Alternative von ORGANIC POLYMER nutzt nachwachsende Rohstoffe, was sie zu einer umweltfreundlichen Wahl macht.

Was sind die Vorteile der biobasierten 2K-Epoxid-Bodenbeschichtung von ORGANIC POLYMER?

Rohstoffe

Die Produkte von ORGANIC POLYMER enthalten keine bedenklichen Bindemittel oder Inhaltsstoffe. Sie sind frei von BPA (inkl. Harzen, Derivaten und Addukten), Salicylsäure, Kohlenwasserstoffharze, styrolisiertes Phenol und Benzylalkohol.

Das Zwei-Schichten-System ist auch frei von flüchtigen organischen Verbindungen (VOC).

Gesundheit und Umwelt

Die Produkte von ORGANIC POLYMER haben im Vergleich zu herkömmlichen Systemen ein geringeres Risiko für die Gesundheit und Umwelt. OP-Primer und OP-Coat enthalten keine hochallergenen Inhaltsstoffe, sind nicht ökotoxisch und kein Gefahrgut.

Nachhaltigkeit

Das Zwei-Schichten-System wird aus pflanzlichen und recycelten Rohstoffen gefertigt und besteht zu 87 % aus Biokohlenstoff. Dadurch trägt ORGANIC POLYMER aktiv zur Minimierung des ökologischen Fußabdrucks bei.

Welche Schutzausrüstung wird bei der Verarbeitung von Epoxidharz benötigt?

Bei der Arbeit mit OP-Coat 100 und OP-Primer 001 ist die folgende Schutzausrüstung nötig:

- Schutzbrille

- Nitril-Handschuhe

- Lange Oberbekleidung

- Lage Beinbekleidung

- Arbeitsschuhe

Es kann nicht zu 100% ausgeschlossen werden, dass das Material allergische Reaktion hervorrufen kann (H317). Daher muss die Haut geschützt werden.

Bitte beachten Sie, dass diese Angabe keine allgemeingültige Aussage über Schutzausrüstung ist. Die nötigen Sicherheitsmaßnahmen variieren je nach Produkt strak. Bitte lesen Sie die zum Produkt gehörigen Sicherheitsdatenblättern. Dort finden Sie die nötigen Informationen.