Strukturbeschichtung in der Industrie aus nachhaltigem Epoxidharz

Böden sollen effizient und langlebig sein. Diese Eigenschaften sind vor allem in der Industrie wichtig. Eine ausgezeichnete Wahl, die sowohl zukunftsorientiert als auch strapazierfähig und rutschhemmend ist, stellt eine Strukturbeschichtung aus nachhaltigem Epoxidharz dar. In diesem Referenzbericht zeigen wir Ihnen, wie der Boden einer Produktionshalle mit einem innovativen Zwei-Schichten-System aus biobasiertem Epoxidharz erfolgreich beschichtet wurde.

Projektbeschreibung: Strukturbeschichtung in der Industrie

Bei diesem Projekt wurde eine Bodenteilfläche in einer Produktionshalle beschichtet. Die 16 m² befinden sich direkt vor einer Treppe und verbinden drei Räume. Es handelt sich um einen Bereich, der durch Fußverkehr stark belastet wird und daher rutschhemmend wirken muss.

Der Untergrund bot für das Projekt keine nennenswerten Herausforderungen. Es handelte sich um einen unbearbeiteten, sauberen Betonestrich. Die Fläche war größtenteils leicht zugänglich – ausschließlich ein kleiner Bereich unter der Treppe forderte von den Verarbeitern Körpergeschick.

Das Beschichten fand im laufenden Betrieb statt. Daher musste die Fläche innerhalb von 24 Stunden wieder betretbar sein und durfte Mitarbeitende weder gesundheitlich belasten noch mit dem Geruch belästigen.

Das Bodenbeschichtungssystem von ORGANIC POLYMER erfüllt diese Anforderungen und wurde daher als Strukturbeschichtung eingesetzt.

Ort:

Produktionshalle

Größe:

16 m² große Fläche

Untergrund:

Unbearbeiteter Betonestrich

Grundierungsmenge:

0,25 kg / m²

Beschichtungsmenge:

0,6 kg / m²

Stellmittel:

2 %

Untergrund grundieren: OP-Prime 001 im Einsatz

OP-Primer 001 ist ein Epoxidharz, dass aus den zwei Komponenten Harz und Härter besteht. Somit musste die Grundierung vor ihrem Einsatz zunächst angemischt werden. Dafür wurden Harz und Härter in einem sauberen Behälter mit einem Quirl gemixt. Die angemischte Grundierung wurden dann umgetopft und erneut mit einem Quirl verrührt. Eine genau Anleitung sowie Angaben zum Verhältnis und der Rührdauer stehen in den technischen Informationen.

Die Grundierung wurde dann entlang der Ränder verteilt und anschließend mit einem Abzieher in die Flächenmitte gezogen. Sobald die gesamte Fläche mit OP-Primer 001 benetzt war, kam eine fusselfreie Rolle zum Einsatz. So wurde eine ebenmäßige und dünne Grundierung geschaffen.

Die Grundierung OP-Primer 001 war nach zwei Stunden ausgehärtet und wurde direkt überbeschichtet.

Fläche beschichten: Strukturbeschichtung mit 2K-Epoxy OP-Coat 100

Um OP-Coat 100 als Strukturbeschichtung einsetzten zu können, musste die Viskosität erhöht werden. Das ging, in dem der Epoxidharz-Beschichtung Stellmittel hinzugefügt wurde.

Da OP-Coat 100 eine Zwei-Komponenten-Beschichtung ist, wurde zuerst der Härter in ein sauberes Gefäß gefüllt und mit 2% Stellmittel verquirlt. Anschließend wurde die zweite Komponente – der Härter – hinzugegeben und erneut gequirlt. Das entstandene Epoxidharz musste dann umgetopft und erneute gemixt werden. Anschließend konnte die Fläche beschichtet werden.

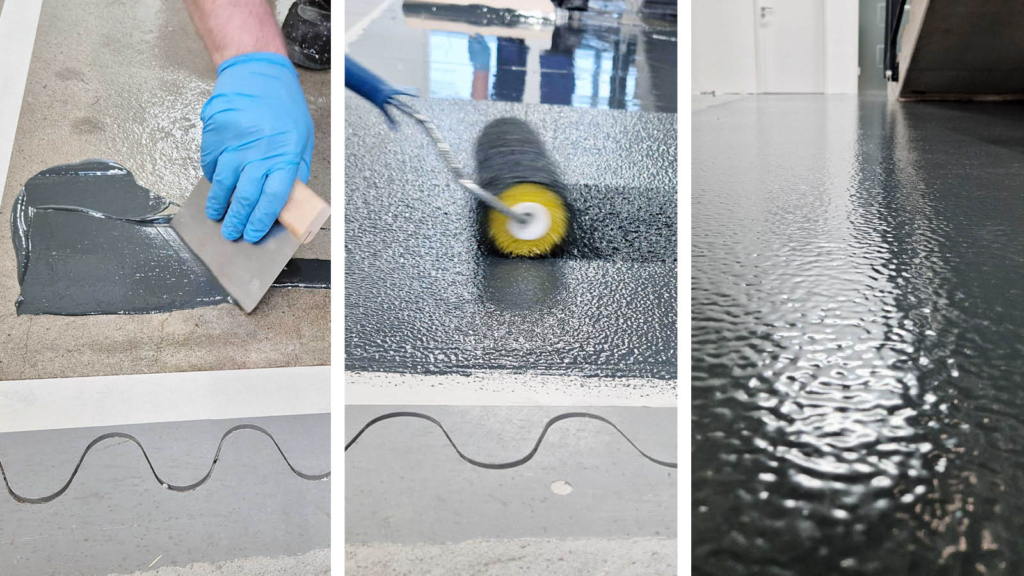

Die Bodenbeschichtung wurde an den Rändern der Fläche vergossen und mit einer Rakel zugig auf der gesamten Fläche verteilt. Noch während eine Person OP-Coat verteilte, rollte eine zweite Person mit einer Strukturwalze die Beschichtung aus. So wurde die Beschichtung einerseits flächendecken und dünner aufgebracht, anderseits bekam die Oberfläche die gewünschte Struktur.

OP-Coat 100 war nach acht Stunden gehärtet und betretbar. Leicht belastet konnte der Boden nach 24 Stunde und nach sieben Tagen war die Fläche chemisch und mechanisch voll belastbar.

Hinweis: Ob mit einer Epoxy-Beschichtung eine strukturierte Oberfläche verlegt werden kann, hängt von dem Hersteller bzw. dem Produkt ab. Einige Epoxidharze haben die nötigen Eigenschaften, andere Anbieter verkaufen „Speziallösungen“, um strukturierte bzw. genoppte Oberflächen zu erstellen.

Strukturbeschichtung in der Industrie: das finale Ergebnis

Auf dem unbearbeiteten Betonestrich ist innerhalb eines Tages eine strukturierte Oberfläche entstanden, die rutschhemmend wirkt und sowohl mechanischen als auch chemischen Belastungen trotzt.

Da OP-Primer 001 und OP-Coat 100 frei von BPA sowie ökotoxischen und hochallergenen Schadstoffen ist, wurden werden die Verleger noch die Mitarbeitenden in der aktiven Produktion gesundheitlich gefährdet. Auch die Geruchsentwicklung hielt sich in einem annehmbaren Rahmen.

Der Zeitrahmen von 24 Stunden wurden ebenso eingehalten. Die Verarbeitung bzw. Verlegung des Materials war innerhalb eines Tages abgeschlossen.

FAQ

Wozu muss der Untergrund grundiert werden?

Mit einer Grundierung schaffen Sie eine optimale Haftfläche für die pigmentiere Beschichtung und stellen sicher, dass das Material nicht in den Untergrund eindringt und so eine unebene Oberfläche entsteht.

Abhängig von der Art und des Zustands des Untergrunds sowie der eingesetzten Beschichtung ist eine Grundierung der Fläche nicht zwingend nötig, doch in den meisten Fällen empfohlen.

Was macht Stellmittel mit Epoxidharz?

Stellmittel werden auch als Füllstoffe oder Strukturmittel bezeichnet und werden in Kombination mit Epoxidharz verwendet, um bestimmte Eigenschaften der Beschichtung zu beeinflussen. Die Hauptfunktionen umfassen die Viskosität und Textur bzw. Struktur der Oberfläche.

Viskosität

Durch die Zugabe von Stellmitteln kann die Viskosität des Epoxidharzes angepasst werden. Je mehr Stellmittel verwendet wird, umso zäher wird das Epoxidharz. Das hat zur Folge, dass nicht mehr so gut verläuft.

Textur und Struktur

Durch die Zugabe von Stellmittel wird das Epoxidharz zäher und verläuft nicht mehr so stark. So kann mit Strukturwalzen unterschiedliche Oberflächenstrukturen geschafft werden. Dies kann für ästhetische Zwecke oder zur Verbesserung der Rutschfestigkeit wichtig sein.

Neugierig geworden?

Dann lernen Sie unsere Produkte kennen – im Gespräch, als Muster oder direkt im Projekt.