Epoxidharz-Bodenbeschichtung in der Industrie: abgesandet und rutschhemmend

Die Wahl der richtigen Bodenbeschichtung ist für die Effizienz und Langlebigkeit eines Industriebodens entscheidend. Eine hervorragende Option, die robust und rutschhemmend ist, ist eine mit Quarzsand abgesandete Epoxidharz-Bodenbeschichtung.

In diesem Referenzbericht erfahren Sie, wie der Boden in einer Produktionshalle mit einem Zwei-Schichten-System aus Epoxidharz mit einem biogenen Kohlenstoffanteil von 87 %³ beschichtet wurde.

Projektbeschreibung

Bei dem zu beschichteten Boden handelt es sich um eine Teilfläche in einer Produktionshalle. Die Fläche befindet sich direkt im Eingangsbereich und vor dem Rolltor zur Halle. Durch das Befahren mit Hubwagen und Staplern wird der Boden stark mechanisch belastet. Außerdem wirkt in den regenreichen Monaten Nässe und Schmutz auf den Boden ein.

Das Objekt bot keine besondere Herausforderung. Es handelt sich um eine leicht zugängliche, quadratische Fläche, mit einem unbearbeiteten, sauberen Boden aus Betonestrich. Die Bodenbeschichtung soll den Zweck erfüllen, den Untergrund vor mechanischen und chemischen Belastungen zu schützen und dazu rutschhemmend wirken und so die Sicherheit für Mitarbeitende, Dienstleister und andere Personen gewährleisten.

Das Beschichten fand im laufenden Betrieb statt und musste somit zügig und ohne Störung von statten gehen.

Es wurde das Bodenbeschichtungssystem von ORGANIC POLYMER eingesetzt, bestehend aus OP-Primer 001 und OP-Coat 100.

Ort:

Produktionshalle

Größe:

30 m² große Fläche

Untergrund:

Unbearbeiteter Betonestrich

Grundierungsmenge:

0,25 kg/m²

Beschichtungsmenge:

0,8 kg/m²

Quarzsand-Körnung:

0,4 – 0,8 mm

2K-Epoxidharz als Industrieboden: Vorbereiten des Untergrunds

Die Grundierung OP-Primer 001 haftet auf mineralischen Materialien wie Betonestrich und ist sowohl für verölte als auch nasse Untergründe (Bodenfeuchte > 4%) geeignet.²

Der Untergrund der Produktionshalle war in einem guten, unbearbeiteten Zustand – frei von Ölen, Fetten oder alten Beschichtungsresten. Er wies keine losen Teile oder Unebenheiten auf. Leichte Verschmutzungen konnten mit einem Industriestaubsauger entfernt werden.

Grundieren mit OP-Prime 001: Eine 2K-Epoxidharz-Grundierung

Der Betonestrich wurde im ersten Beschichtungsvorgang mit der Grundierung OP-Primer 001 beschichtet. Die Vorteile einer Grundierung: eine gute Haftfläche für die Beschichtung und Sicherheit, dass kein Material in den Untergrund eindringt.

OP-Primer 001 ist eine transparente 2K-Grundierung und besteht somit aus Harz und Härter, die zunächst in einem sauberen Behälter mit einem Quirl vermengt wurden. Die angemischte Grundierung wurden dann in einen sauberen Behälter umgefüllt und erneut mit dem Quirl gemixt.

Die Grundierung wurde dann zunächst entlang der Flächenränder vergossen und mit einer einem Abziehe zur Mitte hin dünn verteilt, bis die gesamte Fläche benetzt war.

Um eine ebenmäßige und dünne Schicht zu schaffen, wurde die Grundierung mit einer fusselfreien Rolle gründlich im Raum verrollt.

Absanden mit Quarzsand: So wird der Boden stärker rutschhemmend

Da der Bereich der Produktionshalle besonders in den regenreichen Monaten von Nässe und Schmutz betroffen ist, sollte mit Hilfe einer rutschhemmenden Bodenbeschichtung die Sicherheit für Mitarbeitende, Dienstleister und andere Personen erhöht werden.

Um die gewünschte Rutschhemmung zu erzielen, wurde die noch nasse Grundierung mit Quarzsand bestreut. Es kam Quarzsand mit der Körnung 0,4 – 0,8 mm zum Einsatz.

In den folgenden Stunden hat sich OP-Primer 001 selbst nivellierende und konnte nach knapp drei Stunden überbeschichtet werden.

2K-Epoxy-Beschichtung in der Industrie: mit OP-Coat 100 beschichten

Bevor die Beschichtung auf die abgesandete Grundierung aufgetragen werden konnte, musste der überschüssige Quarzsand entfernt werden. Dafür würde der Boden mit einem Besen gekehrt.

Die Beschichtung OP-Coat 100 besteht wie OP-Primer 001 aus den zwei Komponenten Harz und Härten und wurde bereits bei der Herstellung in Anthrazitgrau (ca. RAL 7016) pigmentiert. Um das Epoxidharz anzumischen, kamen Harz und Härter in einen sauberen Behälter und wurden verquirlt. Dann wurde die Masse umgetopft und noch einmal mit dem Quirl gemixt.

Dann startete der eigentliche Beschichtungsvorgang. OP-Coat 100 wurde auf den Untergrund gegossen und mit einem Abzieher mit Gummilippe gleichmäßig und sehr dünn auf der abgesandeten Grundierung verteilt. Im zweiten Schritt kam eine fusselfreie, Kurzflorrolle zum Einsatz und die Beschichtung wurde dünner und gleichmäßige ausgerollt.

Nach acht Stunden war die Beschichtung gehärtet und betretbar. Nach 24 Stunden konnte der Boden leicht belastet und nach sieben Tagen chemisch und mechanisch voll belastbar werden.

Letzte Schritte

Um ein ansprechendes Gesamtbild zu erschaffen, wurde der Übergang zwischen Boden und Wand mit einer Silikonfuge versiegelt und eine Fußleiste angebracht.

Das Ergebnis

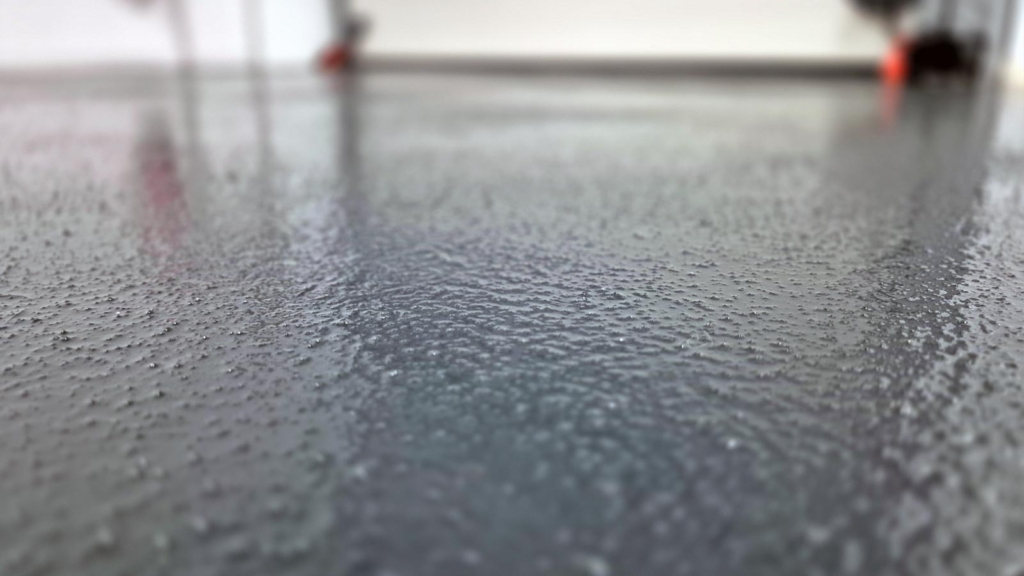

Die Bodenbeschichtung aus abgesandtem Epoxidharz erfüllt ihre Funktion und sorgt für eine ansprechende Oberfläche. Auf dem zuvor unbearbeiteten Betonestrich ist eine rutschhemmende, hygienische und leicht zu reinigende Oberfläche entstanden.

Fußnoten

¹ Flüchtige organische Verbindungen (VOC)

Flüchtige organische Verbindungen (VOCs) sind chemische Stoffe aus kohlenstoffhaltigem Material, die bei Raumtemperatur leicht verdunsten und in die Gasphase übergehen. Liegen VOC in der Raumluft vor, spricht man von VOC-Emissionen. Die Produkte von ORGANIC POLYMER sind VOC-Emissionsgeprüft nach den Indoor Air Comfort-Kriterien von Eurofins. Diese entsprechen den Anforderungen des GEV-EMICODE. Die GEV-EMICODE-Anforderungen legen Grenzwerte für flüchtige organische Verbindungen (VOC) fest, um Bauprodukte auf ihre Emissionen zu prüfen. Bitte navigieren Sie zu der Seite Zertifikate. Dort finden Sie alle Nachweise.

² Spezifikationen der Produkteigenschaften

Spezifikationen der Produkteigenschaften finden Sie in den Technischen Merkblättern bzw. in den Sicherheitsdatenblättern des jeweiligen Produkts.

Aushärtungszeiten

Die Aushärtezeit hängt vom gewählten System, der Raumtemperatur und den objektspezifischen Bedingungen ab. Genaue Angaben zu Aushärtezeiten finden Sie im jeweiligen Technischen Merkblatt.

Gefahrgut und Toxizität

Angaben zur Einstufung bzgl. Gefahrgut und Toxizität finden Sie in den Sicherheitsdatenblättern des jeweiligen Produkts.

Feuchtigkeitsunempfindlichkeit

Die Feuchtigkeitsunempfindlichkeit hängt vom gewählten System, und den objektspezifischen Bedingungen ab. Genaue Angaben finden Sie im jeweiligen Technischen Merkblatt.

Kein Einsatz von BPA

Angaben zu den Inhaltsstoffen finden Sie im jeweiligen Technischen Merkblatt.

³ Biogener Kohlenstoffanteil

Der biogene Kohlenstoffanteil beschreibt, wie viel Kohlenstoff in einem Produkt aus biologischen Quellen stammt. Also aus Pflanzen, Tieren oder anderen nachwachsenden Materialien. Dazu zählen z. B. Holz, Papier, Bioabfälle oder Biokunststoffe. Dieser Kohlenstoff wurde zuvor durch Photosynthese aus der Atmosphäre gebunden. Wenn das Material später verbrannt oder zersetzt wird, gelangt der Kohlenstoff wieder zurück in die Atmosphäre. Es entsteht kein zusätzlicher CO₂-Ausstoß über den natürlichen Kreislauf hinaus.

Den biogenen Kohlenstoffanteil geben wir pro Produkt an. Dieser wurde nach ASTM D6866-24 Method B (AMS) TOC nachgewiesen. Bitte navigieren Sie zu der Seite Zertifikate. Dort finden Sie alle Nachweise.

⁴ Inhaltsstoffe der Epoxidharz- bzw. Polyurethan-Bodenbeschichtungen

Die Bodenbeschichtungssysteme von ORGANIC POLYMER enthalten pflanzliche Bindemittelanteile. Diese Bindemittel bestehen aus Epoxidharzen bzw. Polyurethan auf pflanzlicher Basis.

Die natürlichen und recycelten Füllstoffe sind Sand und Glasabfälle.

Die natürlichen Rohstoffe sind Abfallprodukte aus der Lebensmittelindustrie.