Strukturbeschichtung in der Industrie aus Epoxidharz

Böden sollen effizient und langlebig sein. Diese Eigenschaften sind vor allem in der Industrie wichtig. In diesem Referenzbericht zeigen wir Ihnen, wie der Boden einer Produktionshalle mit einem Zwei-Schichten-System aus Epoxidharz mit einem biogenen Kohlenstoffanteile von 87 %³ beschichtet wurde.

Projektbeschreibung: Strukturbeschichtung in der Industrie

Bei diesem Projekt wurde eine Bodenteilfläche in einer Produktionshalle beschichtet. Die 16 m² befinden sich direkt vor einer Treppe und verbinden drei Räume. Es handelt sich um einen Bereich, der durch Fußverkehr stark belastet wird und daher rutschhemmend wirken muss.

Der Untergrund bot für das Projekt keine nennenswerten Herausforderungen. Es handelte sich um einen unbearbeiteten, sauberen Betonestrich. Die Fläche war größtenteils leicht zugänglich – ausschließlich ein kleiner Bereich unter der Treppe forderte von den Verarbeitern Körpergeschick.

Das Beschichten fand im laufenden Betrieb statt. Daher musste die Fläche innerhalb von 24 Stunden wieder betretbar sein und durfte keine relevante Geruchsbelästigung¹ verursachen.

Das Bodenbeschichtungssystem von ORGANIC POLYMER wurde daher als Strukturbeschichtung eingesetzt.

Ort:

Produktionshalle

Größe:

16 m² große Fläche

Untergrund:

Unbearbeiteter Betonestrich

Grundierungsmenge:

0,25 kg / m²

Beschichtungsmenge:

0,6 kg / m²

Stellmittel:

2 %

Untergrund grundieren: OP-Prime 001 im Einsatz

OP-Primer 001 ist ein Epoxidharz, dass aus den zwei Komponenten Harz und Härter besteht. Somit musste die Grundierung vor ihrem Einsatz zunächst angemischt werden. Dafür wurden Harz und Härter in einem sauberen Behälter mit einem Quirl gemixt. Die angemischte Grundierung wurden dann umgetopft und erneut mit einem Quirl verrührt. Eine genaue Anleitung sowie Angaben zum Verhältnis und der Rührdauer stehen in den technischen Informationen.

Die Grundierung wurde dann entlang der Ränder verteilt und anschließend mit einem Abzieher in die Flächenmitte gezogen. Sobald die gesamte Fläche mit OP-Primer 001 benetzt war, kam eine fusselfreie Rolle zum Einsatz. So wurde eine ebenmäßige und dünne Grundierung geschaffen.

Die Grundierung OP-Primer 001 war nach zwei Stunden ausgehärtet und wurde direkt überbeschichtet.

Fläche beschichten: Strukturbeschichtung mit 2K-Epoxy OP-Coat 100

Um OP-Coat 100 als Strukturbeschichtung einsetzten zu können, musste die Viskosität erhöht werden. Das ging, in dem der Epoxidharz-Beschichtung Stellmittel hinzugefügt wurde.

Da OP-Coat 100 eine Zwei-Komponenten-Beschichtung ist, wurde zuerst der Härter in ein sauberes Gefäß gefüllt und mit 2% Stellmittel verquirlt. Anschließend wurde die zweite Komponente – der Härter – hinzugegeben und erneut gequirlt. Das entstandene Epoxidharz musste dann umgetopft und erneute gemixt werden. Anschließend konnte die Fläche beschichtet werden.

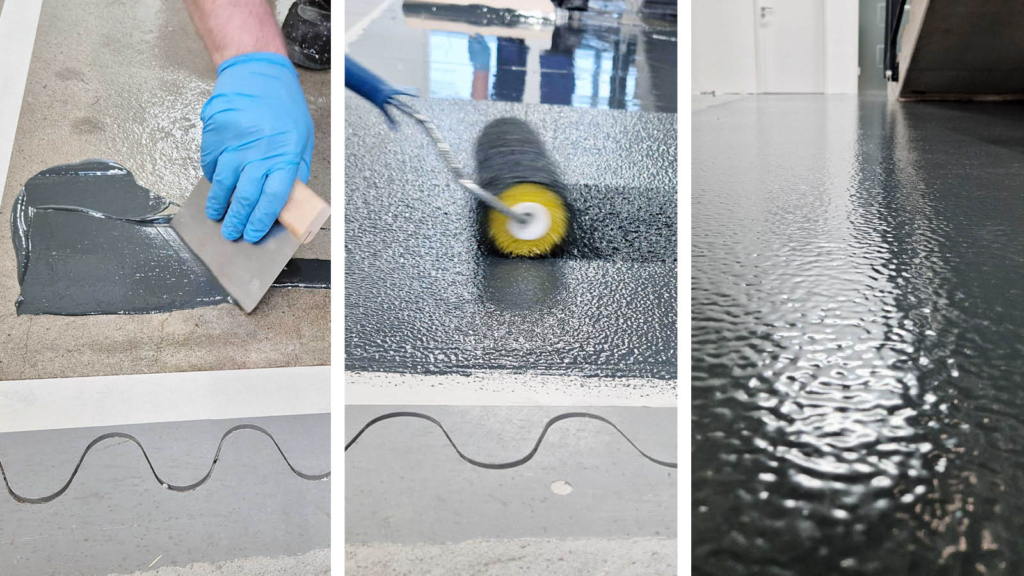

Die Bodenbeschichtung wurde an den Rändern der Fläche vergossen und mit einer Rakel zugig auf der gesamten Fläche verteilt. Noch während eine Person OP-Coat verteilte, rollte eine zweite Person mit einer Strukturwalze die Beschichtung aus. So wurde die Beschichtung einerseits flächendecken und dünner aufgebracht, anderseits bekam die Oberfläche die gewünschte Struktur.

OP-Coat 100 war nach acht Stunden gehärtet und betretbar. Leicht belastet konnte der Boden nach 24 Stunde und nach sieben Tagen war die Fläche chemisch und mechanisch voll belastbar.

Hinweis: Ob mit einer Epoxy-Beschichtung eine strukturierte Oberfläche verlegt werden kann, hängt von dem Hersteller bzw. dem Produkt ab. Einige Epoxidharze haben die nötigen Eigenschaften, andere Anbieter verkaufen „Speziallösungen“, um strukturierte bzw. genoppte Oberflächen zu erstellen.

Strukturbeschichtung in der Industrie: das finale Ergebnis

Auf dem unbearbeiteten Betonestrich ist innerhalb eines Tages eine strukturierte Oberfläche entstanden, die rutschhemmend wirkt und sowohl mechanischen als auch chemischen Belastungen trotzt.

Da OP-Primer 001 und OP-Coat 100 frei von BPA sowie ökotoxischen und hochallergenen Schadstoffen ist⁴, wurden werden die Verleger noch die Mitarbeitenden in der aktiven Produktion durch eine relevante Geruchsentwicklung gestört.

Der Zeitrahmen von 24 Stunden wurden ebenso eingehalten. Die Verarbeitung bzw. Verlegung des Materials war innerhalb eines Tages abgeschlossen.

Fußnoten

¹ Flüchtige organische Verbindungen (VOC)

Flüchtige organische Verbindungen (VOCs) sind chemische Stoffe aus kohlenstoffhaltigem Material, die bei Raumtemperatur leicht verdunsten und in die Gasphase übergehen. Liegen VOC in der Raumluft vor, spricht man von VOC-Emissionen. Die Produkte von ORGANIC POLYMER sind VOC-Emissionsgeprüft nach den Indoor Air Comfort-Kriterien von Eurofins. Diese entsprechen den Anforderungen des GEV-EMICODE. Die GEV-EMICODE-Anforderungen legen Grenzwerte für flüchtige organische Verbindungen (VOC) fest, um Bauprodukte auf ihre Emissionen zu prüfen. Bitte navigieren Sie zu der Seite Zertifikate. Dort finden Sie alle Nachweise.

² Spezifikationen der Produkteigenschaften

Spezifikationen der Produkteigenschaften finden Sie in den Technischen Merkblättern bzw. in den Sicherheitsdatenblättern des jeweiligen Produkts.

Aushärtungszeiten

Die Aushärtezeit hängt vom gewählten System, der Raumtemperatur und den objektspezifischen Bedingungen ab. Genaue Angaben zu Aushärtezeiten finden Sie im jeweiligen Technischen Merkblatt.

Gefahrgut und Toxizität

Angaben zur Einstufung bzgl. Gefahrgut und Toxizität finden Sie in den Sicherheitsdatenblättern des jeweiligen Produkts.

Feuchtigkeitsunempfindlichkeit

Die Feuchtigkeitsunempfindlichkeit hängt vom gewählten System, und den objektspezifischen Bedingungen ab. Genaue Angaben finden Sie im jeweiligen Technischen Merkblatt.

Kein Einsatz von BPA

Angaben zu den Inhaltsstoffen finden Sie im jeweiligen Technischen Merkblatt.

³ Biogener Kohlenstoffanteil

Der biogene Kohlenstoffanteil beschreibt, wie viel Kohlenstoff in einem Produkt aus biologischen Quellen stammt. Also aus Pflanzen, Tieren oder anderen nachwachsenden Materialien. Dazu zählen z. B. Holz, Papier, Bioabfälle oder Biokunststoffe. Dieser Kohlenstoff wurde zuvor durch Photosynthese aus der Atmosphäre gebunden. Wenn das Material später verbrannt oder zersetzt wird, gelangt der Kohlenstoff wieder zurück in die Atmosphäre. Es entsteht kein zusätzlicher CO₂-Ausstoß über den natürlichen Kreislauf hinaus.

Den biogenen Kohlenstoffanteil geben wir pro Produkt an. Dieser wurde nach ASTM D6866-24 Method B (AMS) TOC nachgewiesen. Bitte navigieren Sie zu der Seite Zertifikate. Dort finden Sie alle Nachweise.

⁴ Inhaltsstoffe der Epoxidharz- bzw. Polyurethan-Bodenbeschichtungen

Die Bodenbeschichtungssysteme von ORGANIC POLYMER enthalten pflanzliche Bindemittelanteile. Diese Bindemittel bestehen aus Epoxidharzen bzw. Polyurethan auf pflanzlicher Basis.

Die natürlichen und recycelten Füllstoffe sind Sand und Glasabfälle.

Die natürlichen Rohstoffe sind Abfallprodukte aus der Lebensmittelindustrie.